Enrique Jardiel Poncela, maestro de maestros del humor, fue el padre de Carlo Monte. Se le podría calificar como el Atila del juego, pues dejaba en bancarrota a los casinos por donde pasaba.

Los profesionales del juego viven de él. Algunos han logrado amasar envidiables fortunas, que, precisamente, no son fruto del azar. Los casinos les conocen muy bien. Alguien se inquieta cada vez que se acercan a la puerta. Las medidas de seguridad se extreman o, simplemente, les niegan la entrada, aunque sigan escrupulosamente las normas de la casa. Los negocios son los negocios; nadie está para regalar nada y, menos, dinero.

¿Cuál es su secreto para ganar? Nunca se sabrá.

En la industria, los costes se miran con lupa. Así sucede, al menos, en el sector de artes gráficas. El soporte de impresión (papel, cartón, etc.) absorbe la mayor parte de los costes variables de producción de un trabajo.

Los derivados de la celulosa se pagan por peso. Lo primero que hace todo el que compra pliegos es determinar las medidas idóneas para el trabajo al que se destinan. Se persigue desperdiciar lo mínimo y así abaratar en lo posible el coste del material.

Los manipuladores cortan los pliegos a medida y los depositan sobre palets de las mismas medidas; los costes de transporte también se miran. El impresor se encuentra con una panoplia de palets, de medidas no normalizadas, con el que tiene que trabajar.

Flexomed, fabricante murciano de estuches y cajas para marcas importantes, se encuentra con este y otros problemas. El inventario de materia prima que maneja está dispuesto en un cúmulo de palets de lo más variopinto. La mayoría están recién llegados y deben esperar muy pocos días hasta entrar en máquinas; el resto responde a otras causas. Tradicionalmente, se han almacenado sobre el suelo. A medida que ha ido creciendo la carga de trabajo, Flexomed se ha visto forzada a formar bloques dentro de la superficie disponible. Estibar y desestibar los pliegos de forma segura se ha convertido en un ejercicio de gran pericia y muy ineficiente. Hay varias razones que lo justifican:

- Los manipuladores no manejan el concepto de palet completo; los teóricos palets completos de un mismo material tienen alturas distintas que se aprecian a simple vista.

- El ahorro en plástico retráctil que algunos manipuladores aplican se ve en la descarga de camiones: llegan palets fuera de plomo, que se rectifican repaletizando los pliegos antes de entrar en máquina. Un trabajo que resta valor.

- Está demostrado que el material no es uniforme. Al apilar un palet sobre otro del mismo material, el palet superior se inclina a un lado.

- Apilar palets con pliegos de distintas medidas en la misma torre y de forma segura, obliga a colocarlos según un criterio de superficie decreciente con la altura. Conseguirlo supone resolver un rompecabezas y mover varias veces los palets.

- Lo más frustrante viene en la desestiba de un palet oculto. Cuanto más escondido se encuentre, más movimientos de desestiba y reestiba hay que efectuar. Se pierde un tiempo precioso en tareas que no sirven para nada.

La solución intuitiva al problema del almacenamiento es la instalación de estanterías, pero ¿vale cualquier tipo de ellas?

- Las compactas pueden dar una respuesta para los materiales con bastantes palets almacenados. Solo son válidas si incorporan rodillos por los que deslizarse los palets. Es una opción cara y pueden quedar infrautilizadas.

- Las convencionales normalizadas son baratas y ofrecen altos grados de ocupación. Trabajar con seguridad exige emplear palets esclavos normalizados, lo que implica efectuar movimientos adicionales de carga y descarga del palet esclavo. Tomar el palet esclavo por el lado corto deja mucho espacio sin utilizar, lo que se puede corregir estibando por el lado largo. Sin embargo, la estantería adecuada pide una mayor precisión en la colocación del palet; aún así, hay riesgo de caída de la carga. No parece mala opción, pero se echa algo en falta para tomarla por buena.

La alternativa es colocar baldas entre los largueros de estanterías. Se prescinde del palet esclavo y se estiba el palet por el lado largo. Esta es una buena solución conceptual. Ahora hay que concretarla.

La altura de los huecos podría ser la del palet cargado más alto; el fondo, el del palet más ancho. Así se garantiza que cualquier palet cabe en cualquier posición.

Lo mismo se puede decir del frente del hueco, pero seguro que se aprovecha mejor el espacio con módulos de estantería con varios huecos de capacidad por nivel de carga. Se puede llegar a conocer el módulo óptimo. Si sus dimensiones son distintas a las usadas para palets normalizados, la estantería tendrá unos costes mucho mayores.

De vuelta al casino, uno se pregunta ¿cuál es la apuesta ganadora?. O, trasladado al problema ¿cuál es la dimensión idónea del frente del módulo de estantería?.

Aquí es donde entra en acción una variante del método Montecarlo aplicada al diseño de almacenes. ¡Hagan sus apuestas!

El procedimiento seguido en busca de la solución se ilustra con su aplicación al material de Flexomed.

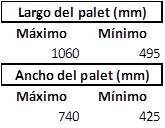

Se toma el inventario en el momento de abordar el problema: 294 palets de 74 medidas distintas. Se conoce el largo y ancho de cada palet. La tabla muestra las medidas máximas y mínimas observadas.

La dimensión del frente del módulo de estantería será una de estas tres: 2700 mm (3 Europalets), 2200 mm (2 palets universales) o 1800 mm (2 Europalets). Las estanterías adaptadas a estas medidas tienen unos costes bastante menores que para otras.

¿Cómo se pueden disponer los palets en un frente? De tantas maneras como permutaciones de 294 elementos. ¡¡Uff!! Mejor no imaginar cuántas son.

Mediante un generador de números aleatorios se construye una permutación. Cada número de la permutación representa un palet. Los palets se disponen uno a continuación de otro, según el orden de la permutación.

Se hacen grupos de 2 y 3 palets correlativos. Los de 2 se intentan encajar en los módulos de 2200 y 1800 mm; los de 3 en el de 2700. Se tiene que cumplir que la suma de sus longitudes sea menor que la del frente del módulo. Si es así, al grupo se le asigna un módulo; si no, dos. De esta manera, el resultado considera implícitamente un espacio desaprovechado, que es necesario para garantizar la ubicación de nuevos palets llegados. Los módulos totales ocupados son la suma de los calculados para cada grupo de palets y medida de módulo.

¿Ocuparán los palets el mismo número de módulos si se disponen en otro orden?. Se comprueba generando otra permutación y repitiendo el procedimiento anterior, que conduce a otro resultado.

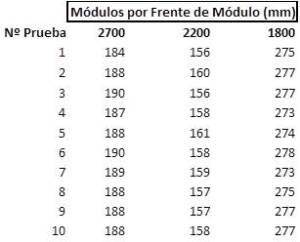

El procedimiento se repite tantas veces como se quiera, cuantas más, mejor. La tabla adjunta solo recoge los diez primeros ensayos efectuados. Ya se ve que las necesidades cambian con la permutación tratada. Siguen un patrón aleatorio.

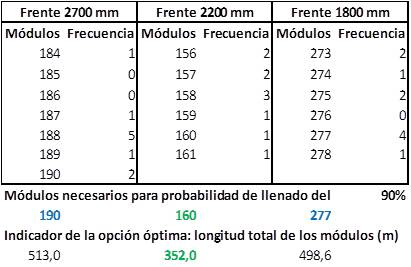

Tabulando los resultados obtenidos para cada frente de módulo se llega a la tabla inferior. De ella se desprende que, según cómo se dispongan los palets, es posible que no quepan en los módulos asignados. Por tanto, habrá que plantearse cuántos módulos se precisan para que el almacén no se colapse. Esta es una decisión del usuario. Flexomed ha estimado que puede soportar un colapso en el 5 % de las ocasiones. La tabla recoge el 90 % de garantía de capacidad, para mejor comprensión del lector.

Los módulos de cada medida de frente que cumplen la condición se muestran bajo la tabla.

La mejor opción de las planteadas se sabe con un indicador de longitud total mínima de los módulos, ligada a la mínima superficie de almacenamiento. El frente óptimo del módulo es, pues, 2200 mm. El sobrante de capacidad que ofrece no se puede conocer con exactitud, pero se puede estimar asumiendo que en cada frente se esperan colocar dos palets. Así, la capacidad esperada sería de 320 palets; comparados contra los 294 del ensayo, arrojan un aprovechamiento del 91,875%, cifra que la práctica demuestra correcta.

La mejor solución al problema es instalar estanterías convencionales normalizadas. Cada nivel de carga tiene 800 mm de profundidad y 2200 mm de frente, sobre el que descansa una balda. Así, se garantiza la colocación de cualquier palet:

- de forma segura,

- con el mínimo número de movimientos de estiba y desestiba

- en la mínima superficie

- con un coste de estanterías asumible

- con un riesgo muy bajo de llenado

- con una alta ocupación esperada

Esta es la apuesta de Flexomed. Tiene todas las de ganar en el casino.

No hay tiempo que perder para ponerla sobre la mesa. El croupier está a punto de cerrar la partida.

¡No va más!

Interesante enfoque. Me ha gustado. Yo he luchado más de una vez por normalizar los palets que llegaban de proveedores pero, en esta ocasión, está claro que era una batalla perdida.

Muchas gracias, Emilio. En este caso, buscar la normalización de los palets hubiera sido la opción más fácil de abordar a corto plazo, pero hubiera traído muchos más problemas después. Si la montaña no viene a mi, yo me voy a la montaña.

Gracias por el buen análisis. Sin embargo, entiendo que la tramería es un complemento aparte de la decisión de la estandarización de los pallets, ambas cuales son obligatorias en cualquier sistema de gestión de almacén que se quiera sea eficiente.

De nada, Daniel. En este caso, la estandarización de los palets está muy bien, pero presenta el inconveniente del espacio desperdiciado en el contenedor de transporte. Por tanto, es mejor construir los palets a medida, como se está haciendo. La decisión de la tramería tiene que ver con buscar el mínimo espacio desaprovechado, utilizando material estándar, que es el más barato de adquirir y el que más posibilidades de reutilización tiene.

Hay otras industrias que también presentan el mismo problema. El fondo de la solución es el mismo, pero la forma de resolverlo puede cambiar.